Меню

Список форумов ›››› Железки ›››› Просмотр темы

Экскурсия в штаб-квартиру Rock Shox + краткая история Rock Shox’ов

[ ]

| Автор | Сообщение | |

KenWood KenWood

На сайте с 23.08.2010

Репутация: 258 Сообщений 1373 Пол: Мужской(27) Город: Львів/Свалява Стиль: MTB:Enduro Байк: SC Bullit 09 + RS Totem RC2 DH 10 |

29 окт 2011 в 22:05 Суббота вечер, башка бобо, в крови неопределённое количество алкоголя и идти куда-то в холодину нету настроения. Шарился по форуму, наткнулся на пару статеек о истории брендов изготовителей рам, которые нашел тут, спасибо еще раз пользователю komarroff. Было интересно почитать, и вот пришла хз откудова в голову мысль погуглить истории брендов известных амортизационных вилок, на ХБ не нашел (если плохо искал казните). В нете пытался найти историю Marzocchi, к сожалению безуспешно... но не прошло и 5 минут как наткнулся на довольно не большую но очень занимательную и интересную статейку о Rock Shox. Итак, господа представляю её к вашему вниманию.  На фотографии выше - зал славы Black Box. На этой стене собрана история экспериментов Rock Shox с амортизационными вилками - что-то из них пошло в серию, а что-то, по тем, или иным причинам, осталось только в роли прототипов. Кстати - обратите внимание на насыщенно-золотистые ноги одного из боксеров в центре — Rock Shox был пионером в экспериментах с различными типами покрытий. Угадайте — как могла бы называться эта вилка?  Правильный ответ — «разумеется Boxxer». В Rock Shox долго экспериментировали с «перевертышами», но так и не нашли каких-то значительных преимуществ этих вилок при использовании в даунхилле. Поэтому в серии остались классические Boxxer. Официально в этом офисе занимаются разработкой продуктов Rock Shox и Avid, тестированием железок Black Box, и общением со спонсируемыми райдерами. Этот офис пренадлежал Rock Shox еще до покупки компании SRAM'ом, и он расположен в отличном месте — прямо по соседству с прекрасными маунтинбайк-трейлами, которыми славится Колорадо. На первом этаже офиса — холл и рабочие кабинеты, а вот в подвале — площадка для баскетбола и место парковки байков сотрудников  За широкими дверями на заднем плане — цех сборки прототипов. Его, к сожалению, снимать нельзя — есть только фотография входа в него.  В цехе находится множество станков, на которых можно изготовить практически любую деталь. Именно там рождаются все новейшие разработки Rock Shox — мощности цеха хватает для воплощения в металле всех инженерных идей. Позже прототипы показываются партнерам компании, на мощностях которых, затем, организуется изготовление серийных железок в промышленных масштабах. Свое производство, находящееся прямо в офисе, позволяет значительно сэкономить время на реализацию всевозможных идей инженеров компании. Здесь же размещаются станки, на которых тестируется серийная продукция. К примеру, вот один из тестов на жесткость (его проходит новейшая Rock Shox Sektor): [ Ссылка ] ( какого-то фака не смог норм вставить его, нуб короче  ) )Этот тест называется «тестом на жесткость» и состоит минимум из 100 000 циклов, которые должна пройти вилка, не разрушившись. Нагрузки на нее явно превышают нагрузку, которую она получает при обычной езде. Тест больше похож на тест на прочность ног и штанов, но он всего лишь проверяет величину, на которую «играет» рулевая труба в верхнем и нижнем положении оси вилки. И это — всего лишь один из многих тестов. Каждая версия вилки проходит серию из более чем сорока тестов! Это значит, что, в случае с, к примеру, Reba, они тестируют 40 вилок с осью 15мм, 40 — с осью 20мм, 40 — с эксцентриком, и так далее. Аналогичные станки и машины для тестов размещены и на производстве в Азии. Но лаборатория в Колорадо больше нацелена на прототипы, а фабрика в Азии, в основном, тестирует серийные и предсерийные модели. Это — учебный класс. Дистрибьюторы компании могут прислать своих механиков на тренинги, на которых они научатся всем тонкостям обращения с продукцией SRAM.  В кадр не попали комната отдыха с диваничками, кухня, и автомат с газированной водой. Для того, чтобы понять возможности производства, мы решили ознакомиться с прототипами некоторых вилок. Вот это — один из первых прототипов RS Totem.  Штаны у этого прототипа CNC-обработанные, причем состоят из двух частей, соединенных вместе, чтобы получить одноэлементные штаны для тестирования. То, что нельзя сделать в офисе, отдается на аутсорс — благо компаний, занимающихся металлообработкой в Колорадо хватает. Как правило, к ним обращаются, когда речь идет о анодировке, полировке, или сверхточных операциях по подгонке компонентов деталей. Также в офисе легко могут отфрезеровать корону, вставить в нее ноги, в ноги — внутренности, подобрать, или изготовить, нужные штаны — и вуаля, готов очередной прототип для тестирования гонщиками.  Прототип вилки Ruby для дорожных велосипедов 1997 года:  Обратите внимание на рулевую трубу — она изготовлена из карбона. Когда-то такие вилки устанавливались на дорогие дорожные велосипеды, но сейчас RS делает вилки только для маунтинбайков. Рядом изготавливаются всевозможные удаленные блокировки и регулировки.   Байк Иеремии Бубара, продакт-менеджера SRAM, стоящий рядом с его столом, щеголяет новейшим покрытием на ногах вилки RS Lyrik  Это то самое покрытие DLC (Diamond-Like Carbon), которое можно увидеть, к примеру, на вилке Сэма Хилла. Rock Shox тестирует это покрытие уже на протяжении пяти лет, но основной проблемой остается его чересчур высокая стоимость. Преимущества работы в велоиндустрии для тех, кто всерьез увлекается мтб, видны невооруженным глазом — помимо модной вилки, на байке Бубара установлен прототип заднего амортизатора Rock Shox Monarch +  Простые смертные видели эти прототипы только на картинках, и серийный образец еще не скоро попадет им в руки — а этот экземпляр явно стоит на байке уже не первый месяц... ...сообщает нам nlimits.org P.S. Никто не запрещал добавлять ко всему вышесказанному что-то новое, или старое но интересное - не упомянутое ) лично с моей стороны это будет поощряться  [ Ссылка ] - like & subscribe ! + karma | |

+5

Поделиться:

|

||

Fr@nkinshtein Fr@nkinshtein

На сайте с 23.01.2006

Репутация: 215 Сообщений 1189 Пол: Мужской(31) Город: Киев Стиль: MTB:Freeride Байк: Scott Voltage FR30 |

29 окт 2011 в 22:18 KenWood, Лови + Что-то не впечетляет новое покрытие  | |

0

|

||

SkIn442 SkIn442

На сайте с 14.03.2011

Репутация: 263 Сообщений 1452 Пол: Мужской(24) Город: Ахтырка-Полтава Стиль: MTB:Street Байк: в стадии сборки |

29 окт 2011 в 22:20 уххх мощяк !  | |

0

|

||

KenWood KenWood

На сайте с 23.08.2010

Репутация: 258 Сообщений 1373 Пол: Мужской(27) Город: Львів/Свалява Стиль: MTB:Enduro Байк: SC Bullit 09 + RS Totem RC2 DH 10 |

29 окт 2011 в 22:21 Fr@nkinshtein, спасибо, а че не впечатляет то?) [ Ссылка ] - like & subscribe ! + karma | |

0

|

||

SS rider SS rider

На сайте с 20.08.2009

Репутация: 381 Сообщений 3572 Пол: Мужской(29) Город: Ужгород Стиль: MTB:Downhill Байк: убийцо ступенек |

29 окт 2011 в 22:29 почему они бояться запускать в серию это покрытие? мажоры есть везде и много. для многих потратить 2к доларов на виль не так уж много. + надпись лимитэд эдишин и все поваляться за этими вилками. | |

0

|

||

KenWood KenWood

На сайте с 23.08.2010

Репутация: 258 Сообщений 1373 Пол: Мужской(27) Город: Львів/Свалява Стиль: MTB:Enduro Байк: SC Bullit 09 + RS Totem RC2 DH 10 |

29 окт 2011 в 22:33 SS rider, тоже об этом задумался на секунд 5, а потом забил   Ну если бы была выгода - выпускали бы, если не выпускают значит что? Верно - не выгодно ) [ Ссылка ] - like & subscribe ! + karma | |

0

|

||

SHULA SHULA

На сайте с 07.04.2010

Репутация: 277 Сообщений 1356 Предупреждений 1 Пол: Мужской(32) Город: Харьков Стиль: MTB:Enduro Байк: specialized enduro |

29 окт 2011 в 22:44

по той же причине, почему мурзики от него ушли | |

0

|

||

KenWood KenWood

На сайте с 23.08.2010

Репутация: 258 Сообщений 1373 Пол: Мужской(27) Город: Львів/Свалява Стиль: MTB:Enduro Байк: SC Bullit 09 + RS Totem RC2 DH 10 |

29 окт 2011 в 22:45

с этого места по подробней, можно?)  [ Ссылка ] - like & subscribe ! + karma | |

0

|

||

SHULA SHULA

На сайте с 07.04.2010

Репутация: 277 Сообщений 1356 Предупреждений 1 Пол: Мужской(32) Город: Харьков Стиль: MTB:Enduro Байк: specialized enduro |

29 окт 2011 в 22:56 KenWood, кстати о тотемах KenWood, скоро Rock Shox и Marzocchi поменяются цветом ног — пока первые экспериментируют с черным покрытием DLC coating, вторые, наоборот, готовятся вернуть золотое. Понятно, что первичны именно характеристики покрытия, а его цвет — это второстепенный параметр, но он очень сильно влияет на внешний вид вилки, и, соответственно, всего велосипеда. Посмотрим, удастся ли Marzocchi «возвращение в 90е». Да, помимо цвета, вилку отличают новые крутилки, которые в будущем появятся на вилках Marzocchi. Впрочем, на единственном фото прототипа их все равно почти не видно. Фоксы вообще впереди всех, впрочем как всегда, идут уже с новой системой регулировки Terralogic threshold | |

0

|

||

KenWood KenWood

На сайте с 23.08.2010

Репутация: 258 Сообщений 1373 Пол: Мужской(27) Город: Львів/Свалява Стиль: MTB:Enduro Байк: SC Bullit 09 + RS Totem RC2 DH 10 |

29 окт 2011 в 23:01 SHULA, Спсибо щас обновлю) [ Ссылка ] - like & subscribe ! + karma | |

0

|

||

Fr@nkinshtein Fr@nkinshtein

На сайте с 23.01.2006

Репутация: 215 Сообщений 1189 Пол: Мужской(31) Город: Киев Стиль: MTB:Freeride Байк: Scott Voltage FR30 |

29 окт 2011 в 23:05 KenWood, с ввиду как стертое покрытие на дуре какой-то)или маниту | |

0

|

||

KenWood KenWood

На сайте с 23.08.2010

Репутация: 258 Сообщений 1373 Пол: Мужской(27) Город: Львів/Свалява Стиль: MTB:Enduro Байк: SC Bullit 09 + RS Totem RC2 DH 10 |

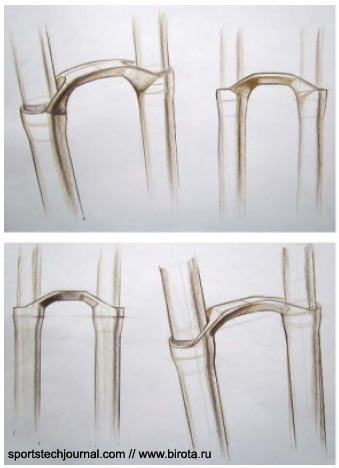

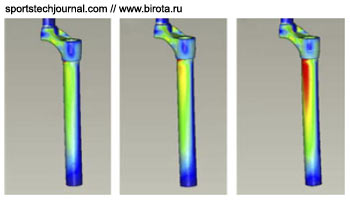

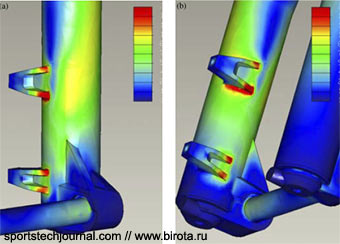

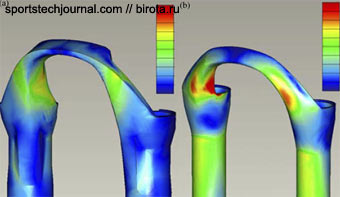

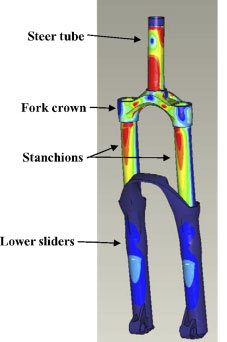

29 окт 2011 в 23:08 Разработка RockShox Totem 8 октября 2008 Современный рынок предлагает безумное количество гаражных и мелкосерийных компонентов. Как правило, история фирмы описанная на официальных сайтах, до смешного похожа. "Жили-были два (три, четыре) друга (брата). Делать им было нечего на пенсии (были уволены, просто безработные) и как-то раз решили они сделать карбоновую (титановую, алюминиевую) деталь для велосипеда.  Работы проводились в гараже (квартире, заброшенной пекарне) а получившийся продукт был столь совершенен, что уже через день (неделю, месяц, год) создатели были завалены заказами от всех знакомых и профессиональных гонщиков всех мастей. Заказов так много (делать железку так тяжело), что выпуск компонента ограничен числом в 100 (200, 500, 1000) штук, доступен только по предзаказу и стоит как важная запчасть к космическому челноку. Таких историй, десятки. Не нам решать, сколько в этих рассказах правды, но популярный сюжет рождает определенный стереотип мышления. Разрабатывать компоненты легко и просто. А глядя на постоянные смены модельного ряда у крупных фирм, начинаешь даже убеждаться в справедливости такой точки зрения. Тем ни менее, современный велосипед, это высокие технологии. Действительно сложные продукты, как трансмиссия, подвеска, рамы, компоненты для триатлона разрабатываются не в пыльном гараже, а группами талантливых специалистов в оснащенных лабораториях. Об одном из таких проектов и идет речь в пилотном номере журнала Спортивные Технологии. Перечень затрагиваемых тем в последнем, удивляет. Сложные исследования аэродинамики теннисных мячей, анализ степени поглощения энергии амортизирующих материалов используемых на искусственных футбольных полях, проблемы контроля качества при производстве крикетных мячей и т.д. И, конечно, не обошлось и без велосипедов. В пространном 14и страничном документе Джефф Балтес (Jeff Baltes), Кори Сутела (Cory Sutela) и Роб Редфилд (Rob Redfield) из научно-исследовательского центра SRAM и факультета прикладной механики академии ВВС США, в деталях рассказывают о том, как на самом деле разрабатывают современные компоненты для велосипеда на примере амортизационной вилки Rock Shox Totem. Мы не будем вдаваться в излишние технические подробности (желающие ознакомится с оригиналом, могут пройти по ссылке в конце страницы), но рассмотрим процесс в целом. Задача перед командой маркетологов и разработчиков была по формулировке простой: создать лучшую на рынке фрирайдную вилку. Прежде чем приступать к работе, была сформирована группа, состоящая из руководителя проекта, менеджера и команды разработчиков. Задачей руководителя проекта был контроль графика разработки, анализ рисков и прибыльность. Менеджер проекта, отвечал за маркетинг, позиционирование продукта и контроль за итоговой рыночной ценой. Группа разработки, как это понятно из названия, отвечала за создание. Концепт, анализ дизайна, прототипирование, тестирование на соответствие ТЗ, сертификация, создание производственного цикла, стоимость компонентов и контроль качества.  В корне любой разработки продукта для массового рынка, лежит постановка ТЗ. Создание "идеальной фрирайдной вилки" потребовало массового анализа рынка потенциальных покупателей. По созданным опросникам, были определены ключевые требования потребителей (спортсменов, любителей, производителей, розничных продавцов) к топовому продукту в этой нише. В случае Totem, были определены три ключевых параметра будущего продукта: прочность - надежность - качество, трубы увеличенного диаметра (40мм) и низкий вес в пределах 2633 граммов. В качестве базы, для удовлетворения этих требований была выбрана однокоронная платформа с максимальным ходом до 180мм. В ходе дальнейшего анализа требований пользователей, было решено создать три модификации Totem: классической пружиной (Coil) , воздухом (Solo Air) и новую воздушную версию c возможностью настройки хода с помощью регулятора (модель Rock Shox Totem 2-Step Air). Последний, дал возможность плавно регулировать ход вилки от 135 до 180мм.  Первый этап прототипирования заключается в создании внешнего облика и массо-габаритного макета. Человек с карандашом на этом этапе не просто создает рисунок, но и пытается предугадать, как форма может повлиять на заданные ТЗ характеристики продукта. Рисунок переходит в модель из пенопласта, а затем и в трехмерный вид. Дальше, к работе подключаются специалисты по анализу методом конечных элементов. Если кратко, данный способ разработки заключается в биении какой-либо сложной задачи на более мелкие и требующие меньших ресурсов на расчеты, а затем, в объединении полученных данных по отдельным элементам в целый продукт.  В данном случае, метод применялся следующим образом. Например, узел короны и ног тестировался на фронтальные изгибающие нагрузки (прямой наезд на препятствие), затем этот же узел испытывался на скручивающие нагрузки (руление на пересеченной местности). Данные объединялись, в конструкцию вносились правки и разработчики переходили к следующим узлам: дропауты, крепления калипера, штаны и т.д.  Прилагаемые усилия чаще всего брались на основании предыдущих расчетов, полученных при разработке амортизационных вилок прошлых лет. Все точки усилия соответствовали таковым на живом велосипеде: от виртуальной втулки колеса, калипера и штока вилки зажатого в рулевой колонке велосипеда.  Полученные данные влияли на итоговую форму вилки и выбор материала. На изготовление короны пошел алюминий 6066, применяемый обычно для прочных экстремальных шатунов. Ноги и шток и привычного для продукции RockShox сплава Al 7050, штаны сделаны методом литья из сплава MgAM60b.  Конечно, при изготовлении первых действующих прототипов использовались компоненты сделанные методом машинной обработки. В финальных продуктах принято использовать более дешевые в массовом производстве литые и кованые детали. Прототип использовался для оценки внешнего вида, прочности конструкции и совместимости с дисковыми системами различных производителей. Отдельным образом разрабатывался и новый регулятор хода ‘two-position air’, для создания которого пришлось разработать специальную динамическую компьютерную модель. Вся проблема заключается в непрерывно изменяемом ходе вилки. В отличие от моделей с дискретно меняемым ходом, потенциально бесконечное число вариантов потребовало особых методов моделирования. Отдельно рассчитывалось поведение вилки в режиме короткого хода, длинного, в зависимости от разных типов препятствий и влияние настроек на работу в каждом случае. Построенный на базе теоретической модели прототип был отправлен на тестирование. В ходе подготовки тестов перед разработчиками встают следующие ключевые вопросы. Что считать допустимыми нагрузками, вызванные обычным использованием экстремального велосипеда и с какого момента можно говорить об технической ошибке пользователя. Каким образом в сжатый срок проверить предполагаемый безотказный срок службы компонентов. Каковы критерии оценки качества работы нового продукта, учитывая, что вилка является лишь одним из компонентов велосипеда. Проблема с абсолютно новыми продуктами заключается в том, что разработчики зачастую не могут использовать массив статистических данных накопленных при тестировании продуктов прошлых лет. Что и произошло в случае Totem. Новые 40мм ноги увеличили отношение жесткости к весу по сравнению с прошлым 32мм стандартом. Как результат, это потребовало разработки новых методик для измерения надежности и долговечности всех внутренних элементов в соответствии со стандартами компании, начиная от пыльников, до начинки демпфера. Новая система настройки хода позволяет плавно регулировать ход вилки. Как именно команда разработчиков должна оценивать удобство и долговечность работы этого новшества? Totem планировался к выпуску с двумя вариантами рулевых труб. Классический 28.6 и новый 38.1мм. В результате, это почти двукратно увеличило количество тестов на прочность дизайна, но и потребовало разработки новых измерительных платформ для симуляции рам выполненных по новому стандарту. Totem самая длинноходная однокоронная вилка из существующих на рынке. К счастью для разработчиков, последнее не сильно усложнило ход тестирования, поскольку после адаптации удалось использовать оборудование и методики оставшиеся от тестов двухкоронной RS Boxxer. Хотя подобные продукты и проходят обязательную сертификацию по общепринятым в велоиндустрии тестам CEN и ASTM, в случае продукта нового класса, выполнение стандартных методик разработчики признали недостаточным. Подобный сертификат говорит в первую очередь о безопасности продукта для конечного пользователя, но не имеет отношения к общему качеству работы вилки. Более того, CEN и ASTM не отражает соответствие специфическим запросам фрирайдеров. Это понятие в них попросту отсутствует.  Например, для получения сертификата вилка должна пройти тест на лобовой удар. Согласно правилам CEN и ASTM, тест проводится при помощи падающего 22.5кг груза отпускаемого с нескольких заданных высот. После каждого падения вилка проверяется на наличие повреждений. Этот тест является обязательным перед выпуском вилки на рынок. Однако, по внутренним стандартам компании, данный тест слишком слаб и в реальности, инженеры использовали более значительные нагрузки.  Общая прочность конструкции амортизационной вилки зависит от прочности составляющих ее частей: короны, штока, ног и штанов. В силу сложности конструкции, полностью предугадать итоговые характеристики собранного продукта зная данные тестов составных элементов не просто. На это влияет разница в соединениях, форма составляющих элементов и характеристики примененных материалов. Тем ни менее, раздельное тестирование позволило в какой-то степени это предугадать. Все основные элементы вилки разрабатывались раздельно и для сокращения времени, команда проводила тестирование готовых частей по отдельности, пока производство заканчивало изготовление недостающих. Первым, через руки тестеров прошел относительно простой в изготовлении узел шток+корона+ноги. Подобным образом, не дожидаясь поступления в лабораторию штанов, в течении нескольких месяцев тестировались и разрабатывались и сальники для новой вилки. Магниевые штаны требуют сложного литья, что заняло определенное время которое нельзя было терять. И сроки растут каждый раз, когда разработчики вносят изменения в конструкцию детали. К сожалению, хотя многие элементы и можно изготовить трудоемким методом машинной обработки, их характеристики не будут аналогичны деталям, изготовленным серийным методом.  Одной их важнейших установок для тестирования стала одноосный гидравлический испытательный стенд с компьютерной системой анализа результатов. Стенд позволяет моделировать нагрузки до 15kN со скоростью хода стержня до 2.5 метров в секунду. Платформа использовалась для проверки работы демпферов и поведения вилки при фронтальных ударах по методикам CEN и ASTM. Для моделирования нагрузок использовались данные собранные в ходе реальных полевых испытаний. Результаты фронтальных нагрузок показали, что вилка достаточно прочна и удовлетворяет требованиям безопасности стандартизированных методик. Увеличение нагрузки продемонстрировало, что вилка способна поглотить значительно большую чем требуется энергию удара. Задолго до момента критической деформации, инерция, по расчетам инженеров, должна выкинуть велосипедиста из седла через руль:-) Эта данные и получившийся запас прочности, потенциально позволяли пренебречь интенсивным тестированием вилки на разрушение. Однако, памятуя о возможных нестандартных повреждениях вилки (например, при падении велосипеда с кресельного подъемника или на крыше автомобиля при въезде в низкий гараж), такие тесты были проведены и по их результам в самые хрупкие места конструкции были внесены изменения.  Второй испытательной платформой, стал двуосный гидравлический стенд. Основной задачей в ходе тестов была проверка долговечности и надежности сальников вилки. По опыту компании, оптимальным для успешного прохождения такого теста является совмещение динамических фронтальной и вертикальной нагрузок. Нагрузка но обе оси имела либо форму регулярной волны, либо тестеры запускали имитацию реальной работы вилки, полученную с помощью измерительных датчиков в ходе езды на реальном велосипеде. На этом все. После создания первых готовых образцов продукт отдают на тестирование райдерам компании вносят возможные изменения, разрабатывают методику производства, позиционируют на рынке и проводят рекламную компанию. Проект платформы Totem был завершен по расписанию в июле 2006 года. После первого года массового производства, эта вилка была названа лучшим продуктом 2007 года по версии Mountain Bike Magazine. Процесс разработки подобных продуктов нового класса занимает несколько лет, требует опыта, статистических данных и стоит миллионы долларов. Платформа выходит на рынок и является хлебом компании на протяжении несколько лет, пока группа разработчиков не закончит новый продукт, еще больше удовлетворяющий новые запросы капризных пользователей. [ Ссылка ] - like & subscribe ! + karma | |

0

|

||

Botya Botya

На сайте с 01.12.2004

Репутация: 139 Сообщений 516 Пол: Мужской(36) Город: Днепропетровск Стиль: MTB:Enduro Байк: пошел по рукам |

29 окт 2011 в 23:11 KenWood, SHULA, вы когда берете откуда то информацию, указывайте источники!!! я эту статью читал слово в слово почти год назад на twentysix.ru | |

0

|

||

lacondeguy lacondeguy

На сайте с 12.03.2010

Репутация: 262 Сообщений 658 Пол: Мужской(28) Город: Ужгород Стиль: MTB:DirtJumping Байк: UMF Hardy Steel 2 |

29 окт 2011 в 23:14 KenWood, ее гімно арбуза нема  Botya, молодец что читал, другие не читали. Commencal Absolut Max Max - Atherton Edition + Dj1-> [ Ссылка ] | |

0

|

||

KenWood KenWood

На сайте с 23.08.2010

Репутация: 258 Сообщений 1373 Пол: Мужской(27) Город: Львів/Свалява Стиль: MTB:Enduro Байк: SC Bullit 09 + RS Totem RC2 DH 10 |

29 окт 2011 в 23:18 Botya, lacondeguy верно подметил, если ты читал не значит что все читали. Источники видно на фотках. А сайт первой статьи щас скину в первый пост lacondeguy, найду твій арбуз особисто в лс закину ) [ Ссылка ] - like & subscribe ! + karma | |

0

|

||

cola cola

На сайте с 05.07.2007

Репутация: 206 Сообщений 2443 Пол: Мужской(23) Город: Харьков Стиль: MTB:Downhill Байк: яркий |

29 окт 2011 в 23:44 аа все супер. большое спасибо! Не важно кто-то читал или нет. год,два.три назад... Всеравно приятно почитать ситорию. теперь я хоть не буду за арбуз бояца, а то иногда бывает слышу треск) | |

0

|

||

Kuzlich KuzlichДень рождения:

Будет через 5 дней

На сайте с 13.09.2008

Репутация: 400 Сообщений 2146 Пол: Мужской(0) Город: Лисичанск Стиль: MTB:Downhill Байк: Giant Glory 0 27.5 |

30 окт 2011 в 02:19

про авторские права слыхал? | |

0

|

||

TimkaNexuS TimkaNexuS

На сайте с 25.04.2010

Репутация: 76 Сообщений 533 Пол: Мужской(28) Город: Черногорск Стиль: MTB:Urban Freeride Байк: Stark Shooter 1 |

30 окт 2011 в 05:52 KenWood, спасибо! Было приятно почитать историю. I love my bike! | |

0

|

||

KenWood KenWood

На сайте с 23.08.2010

Репутация: 258 Сообщений 1373 Пол: Мужской(27) Город: Львів/Свалява Стиль: MTB:Enduro Байк: SC Bullit 09 + RS Totem RC2 DH 10 |

30 окт 2011 в 11:46 Kuzlich, да, ты крут. Слыхали о таком. И чё? [ Ссылка ] - like & subscribe ! + karma | |

0

|

||

Kuzlich KuzlichДень рождения:

Будет через 5 дней

На сайте с 13.09.2008

Репутация: 400 Сообщений 2146 Пол: Мужской(0) Город: Лисичанск Стиль: MTB:Downhill Байк: Giant Glory 0 27.5 |

30 окт 2011 в 12:59 KenWood, не "чё", а автора уважать надо, Вова. | |

0

|

||

ПОХОЖИЕ ТЕМЫ (сортировать по релевантности или по дате)

| Посл. ответ | Тема | Автор | Ответ. | Просм. |

12 июн 2012 в 00:00 |

Rock Shox Pike 454 Dual-Air vs.Rock Shox Argyle 409 На страницу 1, 2 | -Air- | 28 | 16698 |

20 мая 2012 в 00:00 |

Rock Shox Pike or Rock Shox Revelation ?? | buhgalter | 8 | 10100 |

5 июн 2011 в 00:00 |

Rock Shox Judy 2 vs Rock Shox Tora 289 | Стёпа | 5 | 9200 |

4 сен 2010 в 00:00 |

Rock Shox Domain 302 или Rock Shox Pike 454 На страницу 1, 2 | Stinki | 37 | 17535 |

28 дек 2013 в 00:00 |

Rock Shox Sid Race или Rock Shox Reba SL На страницу 1, 2 | Coolibin | 30 | 37517 |

Список форумов ›››› Железки

| Форум: |

© 2003-2026 X-Bikers.com - горный велосипед, велотриал, фрирайд, стрит, дёрт, BMX

Размещение рекламы на сайте

Использование материалов без разрешения владельцев не допускается